2. 石油化工新材料协同创新中心, 安徽 安庆 246011

3. 上海交通大学化学化工学院, 上海 200240

2. Collaborative Innovation Center for Petrochemical New Materials, Anqing 246011, Anhui, China

3. School of Chemistry and Chemical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China

建筑保温材料在防火隔热性、耐震性、隔音性等方面具有优异的性能[1],按照材料成分可分为有机隔热保温材料、无机隔热保温材料两种[2]。其中,有机隔热保温材料由于具有易燃且着火后烟雾大、力学性能不足、毒性大等缺点而难以大规模推广[3];无机隔热保温材料如珍珠岩、岩棉类等自身力学强度低、吸水率高等缺点限制了其大规模应用[4]。

三聚氰胺甲醛(MF)泡沫板是一种高开孔率(99%以上)的三维网状结构泡沫,它具有密度低,阻燃、耐热和吸声性能优异,着火后可自熄等优点,被广泛应用于航空、交通、建筑、工业、电子信息等领域,特别适合在有阻燃和降噪要求的环境中使用[5];但通过MF树脂发泡所得到的泡沫板往往存在力学性能不足、表面掉渣等缺点。为了提高MF泡沫板的力学性能并扩大其应用领域,MF泡沫板的增韧改性研究成为热点[6]。Liu等[7]通过共缩聚的方法在三聚氰胺中引入了尿素,得到了一种新型弹性体泡沫(UMF),该泡沫具有较低的表观密度和良好的压缩强度,但需要较高的固化温度以及较长的固化时间。Jin等[8]将聚氨酯引入到MF泡沫板网络结构中,改善了泡沫的整体韧性,但提高了成本。Nemanic等[9]改良了MF树脂的发泡工艺,得到了一种高开孔率的MF泡沫板,但泡沫韧性仍然不足。Wang等[10]等通过共混及热压成型制备了阻燃聚乳酸(PLA)材料,阻燃性能及韧性有所提升,但热稳定性仍然不足。

聚四氢呋喃醚二醇(PTMEG)是由四氢呋喃开环聚合得到的均聚醚,分子呈直链结构[11]。本文采用PTMEG对MF树脂进行改性,将柔性长链段引入MF网络结构中,扩大了三嗪环之间的距离,形成了一种三维立体结构,可改善MF泡沫板力学性能差、表面掉渣等缺陷。

1 实验部分 1.1 原料及试剂三聚氰胺、甲醛、PTMEG(Mn=1 000)、甲醇、多聚甲醛:分析纯,上海阿拉丁生化科技股份有限公司;氢氧化钠、盐酸、甲酸、正戊烷、吐温80:化学纯,上海晶纯试剂有限公司;二氧化硅:上海紫一试剂厂。

1.2 MF树脂的制备在装有搅拌器、温度计和冷凝管的三口烧瓶中,以三聚氰胺(M)、甲醛(F)溶液为原料,以甲醇为反应溶剂,按nM: nF=1: 2.8加入三聚氰胺和甲醛溶液。用氢氧化钠调至pH为8.5,升温至85 ℃反应30 min后,再将温度降低至55 ℃,利用盐酸调节体系pH至5.5后反应45 min,得到MF树脂。

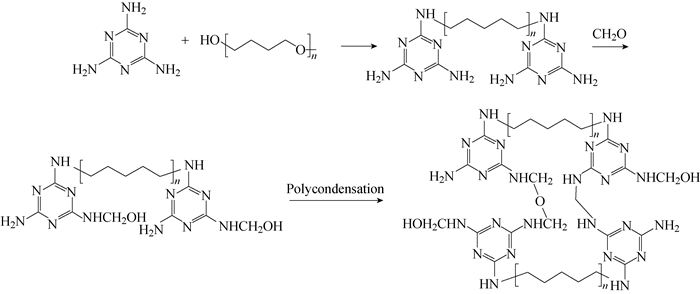

1.3 PTMEG/MF树脂的制备在装有搅拌器、温度计和冷凝管的三口烧瓶中,加入甲醇作为反应溶剂,并用盐酸调节pH至5.0左右,油浴温度升至80 ℃左右,加入适量PTMEG,开启搅拌,PTMEG迅速溶解。缓慢加入三聚氰胺,反应1 h后用氢氧化钠调节pH至8.5左右,按nM: nF=1: 2.8加入甲醛溶液,升温至90 ℃,M与F发生羟甲基化反应,体系转变为澄清状态。将体系温度缓慢降至55 ℃,用盐酸调节pH为5.5左右,反应45 min,可通过浊点法判断反应终点[12]。在此步反应中,控制PTMEG投料量为三聚氰胺质量的5%、10%和15%,分别制得了PTMEG5/MF、PTMEG10/MF和PTMEG15/MF树脂。PTMEG/MF树脂的制备过程如图 1所示。

|

图 1 PTMEG/MF树脂的制备过程 Fig. 1 Preparation process of PTMEG/MF resin |

1.4 MF泡沫板和PTMEG/MF泡沫板的制备

分别在MF树脂和PTMEG/MF树脂中加入表面活性剂吐温80、发泡剂正戊烷、固化剂甲酸、成核剂二氧化硅,通过机械搅拌30 min至出现均匀泡沫后,倒入模具中,将模具置于发泡烘箱中在120~140 ℃的条件下发泡120 min,进行充分发泡及固化,最后退火得到相对应的MF泡沫板和PTMEG/MF泡沫板。

1.5 测试与分析采用美国Nicolet5700型傅里叶变换红外仪,使用KBr压片法对MF树脂改性前后的结构进行红外表征;根据GB/T 8813—2008测量泡沫板密度,试样总体积至少100 cm3,测试5个试样,取其平均值;用美国场发射扫描电子显微镜S4800观察泡沫板的微观泡孔结构;参照GB/T 2567—2008,用长春市智能仪器设备有限公司WSN-20KN型万能电子试验机测定泡沫板的拉伸强度和断裂伸长率;采用冠亚固含量快速测量仪测量树脂的固含量;采用乌氏黏度计测量树脂的特性黏数[η]。

2 结果与讨论 2.1 PTMEG/MF树脂的结构分析将PTMEG/MF树脂滴入装有100 mL乙醇的烧杯中。由于PTMEG/MF树脂发生缩聚,分子量变大,因此,在滴入乙醇中时会沉降到烧杯底部。取下层沉淀物多次离心后用乙醇冲洗,利用高温将沉淀物表面的乙醇挥发完全后用于结构分析。

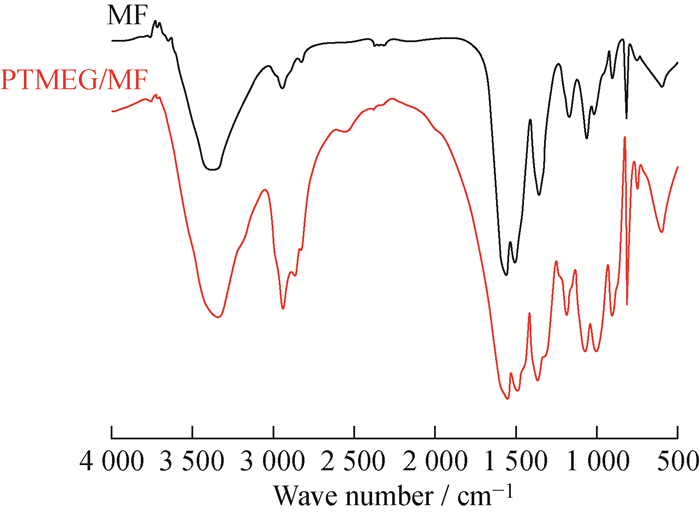

图 2为MF树脂与PTMEG/MF树脂的红外谱图。由文献[13]可知,在PTMEG树脂中,O—H以游离态存在时,峰值在3 650~3 590 cm-1;随着游离态的O—H参与反应,峰值向低波数移动,且形成多条谱带,而PTMEG/MF树脂以及MF树脂分别在3 377 cm-1和3 341 cm-1处出现强、宽吸收带,3 341 cm-1处不是PTMEG树脂的O—H伸缩振动谱带,由此可以判断出PTMEG/MF树脂中PTMEG的O—H成功与MF中的伯氨基反应。此时,2 950 cm-1处为亚甲基的峰,1 552、1 491 cm-1处为三嗪环特有的吸收峰。

|

图 2 MF树脂与PTMEG/MF树脂的红外谱图 Fig. 2 FT-IR spectra of MF resin and PTMEG/MF resin |

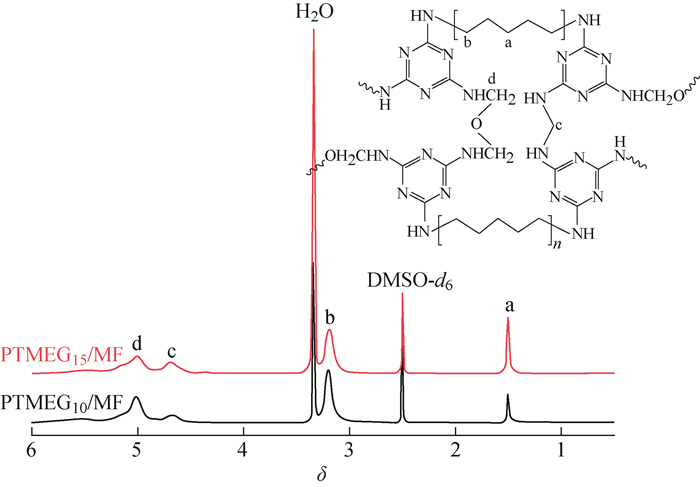

图 3为PTMEG/MF树脂的1H-NMR图谱。如图所示,化学位移为1.5处的峰(a)及3.2处的峰(b)分别为PTMEG/MF分子主链中亚甲基—CH2—的吸收峰和与仲胺基相连的亚甲基—CH2—NH—的吸收峰,随着PTMEG投料量的增加,峰强度增强。4.7处的峰(c)及5.1处的峰(d)分别为MF上的亚甲基—CH2—的吸收峰和与醚键相连接的亚甲基的吸收峰。结合红外谱图以及核磁共振氢谱结果,证明PTMEG成功植入到MF网络体系中。

|

图 3 PTMGE/MF树脂的核磁共振氢谱 Fig. 3 1H-NMR spectra of PTMEG/MF resins |

2.2 缩聚时间、固含量对MF泡沫板密度以及形态的影响

树脂的特性黏数和固含量对后续发泡成型的泡沫板密度有着重要的影响。以MF树脂为例对树脂进行合成工艺的优化。表 1和表 2分别为缩聚时间、固含量对MF泡沫板密度的影响。由于多聚甲醛中不含水,可以控制MF树脂的固含量,因此在表 2中,使用多聚甲醛来代替部分甲醛溶液,以此来探究固含量与MF泡沫板密度之间的关系。

|

|

表 1 缩聚时间与密度的关系 Table 1 Relationship between polycondensation time and density |

|

|

表 2 固含量与密度之间的关系 Table 2 Relationship between solid content and density |

从表 1可以看出,随着缩聚时间的提高,MF树脂发泡得到的MF泡沫板的密度不断上升。这是由于随着反应时间的延长,羟甲基之间的反应增多。在缩聚反应的后期,低聚体之间不断进行缩聚反应,特性黏数迅速变大,此时MF树脂发生体型缩聚,难以发泡成型。

从表 2可以看出,随着固含量的提高,MF泡沫板的密度上升更为明显。这是因为随着固含量的提高,通过物理发泡得到泡孔更加困难,当MF树脂固含量达到85%时,MF树脂难以发泡成型。

由表 1、表 2可知,当缩聚时间在45 min,固含量在60%时,可以得到形态和密度较为合适的MF泡沫板。

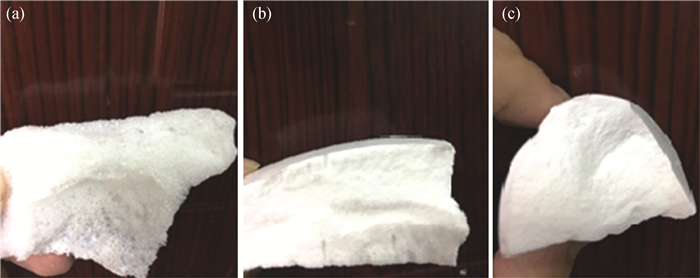

图 4为不同固含量(31%、62%、76%)的MF泡沫板照片。当MF树脂固含量为31%时,得到的MF泡沫板的密度为40.1 kg/m3,泡沫内部孔洞松散,力学性能严重不足;当MF树脂固含量为62%时,得到的MF泡沫板的密度为50.2 kg/m3,整体呈现出较好的力学性能;当MF树脂固含量为76%时,得到的MF泡沫板的密度为102.0 kg/m3,泡沫板密度太大,成本太高。

|

图 4 固含量为31%(a), 62%(b)和76%(c)的MF泡沫板的照片 Fig. 4 Images of MF rigid foam boards with solid mass fraction 31% (a), 62% (b) and 76% (c) |

2.3 PTMEG/MF泡沫板的力学性能

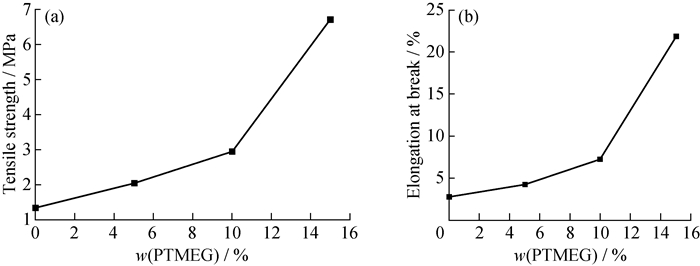

图 5所示为PTMEG投料量对PTMEG/MF泡沫板拉伸强度以及断裂伸长率的影响。随着PTMEG投料量增加,PTMEG/MF泡沫板的拉伸强度以及断裂伸长率均呈总体增大的趋势。说明将PTMEG植入MF网络结构中,扩大了分子间的距离,得到了一种力学性能良好的PTMEG/MF泡沫板。

|

图 5 PTMEG用量对PTMEG/MF泡沫板拉伸强度(a)以及断裂伸长率(b)的影响 Fig. 5 Effects of dosage of PTMEG on tensile strength (a) and elongation at break (b) of PTMEG/MF foam board |

2.4 MF泡沫板和PTMEG/MF泡沫板微观形貌分析

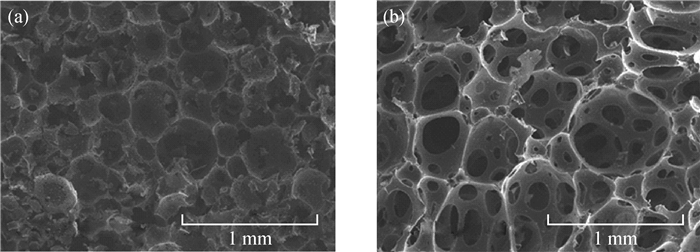

图 6为MF泡沫板和PTMEG/MF泡沫板的扫描电镜图。如图所示,MF泡沫板由于MF本身结构中存在的大量三嗪环,使得MF韧性不足,导致MF泡沫板在发泡成型过程中形成的孔洞不够规整,碎裂、闭孔较多。PTMEG/MF泡沫板由于具有良好的韧性,形成了规整的孔洞,整体孔洞为通孔结构。

|

图 6 MF泡沫板(a)和PTMEG/MF泡沫板(b)的扫描电镜图 Fig. 6 SEM images of MF (a) and PTMEG/MF foam board (b) |

2.5 MF泡沫板和PTMEG/MF泡沫板热重性能分析

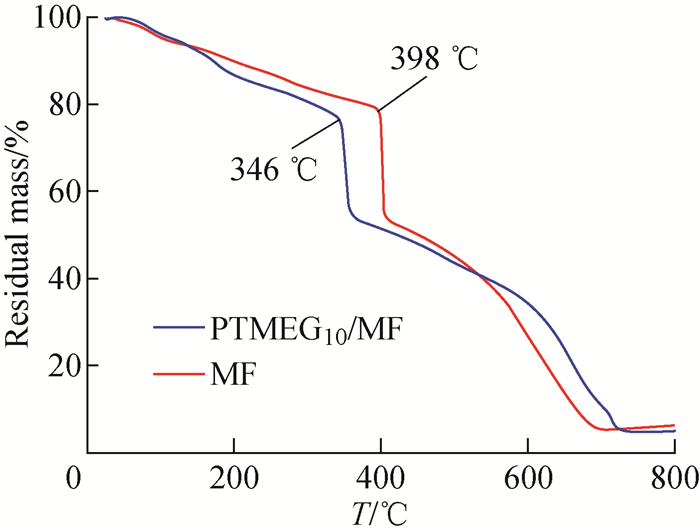

图 7为MF泡沫板和PTMEG10/MF泡沫板的热重分析图。如图所示,MF泡沫板存在3个失重区间。第1区域(20~398 ℃)的质量损失为19.8%,为泡沫中残存的水和未反应的小分子;第2区域(398~410 ℃)的质量损失为28.2%,区域内失重峰较陡,因此MF泡沫板的分解温度在398 ℃左右,在该温度下,MF泡沫板的三嗪环遭到破坏,分子间的醚键以及亚甲基等断裂释放出小分子甲醛和水;第3区域(410 ℃以上)的质量损失为45%,此时MF大分子结构继续被破坏,最后发生碳化。

|

图 7 PTMEG10/MF泡沫板与MF泡沫板的热重曲线 Fig. 7 TG curves of PTMEG10/MF and MF foam boards |

PTMEG10/MF泡沫板同样存在3个失重区间。第1区域(20~346 ℃)的质量损失为22%,类似于MF泡沫板,为泡沫中残存的水和未反应的小分子;第2区域(346~359 ℃)的质量损失为26%,此部分主要是PTMEG10/MF整体网络结构发生热解。由此可以看出PTMEG10/MF泡沫板的分解温度在346 ℃,相较于MF泡沫板有所下降,主要原因是在MF网络结构引入了PTMEG,而PTMEG耐高温性能相对MF泡沫板较差;第3区域(359~800 ℃)的质量损失为47%,此部分为PTMGE10/MF大分子结构破坏后逐步碳化。

综上所述,PTMEG10/MF泡沫板的热失重主要发生在350 ℃左右,相较于MF泡沫板有所下降,但仍然保持在一个很高的水平,这是由于MF本身具有的自熄性,在燃烧时,释放出含氮的惰性气体阻碍了明火的进一步蔓延,导致改性后的PTMEG/MF仍然具有很好的耐高温性能。

3 结论(1) 成功将PTMEG引入到MF网络中,制得了PTMEG/MF泡沫板。

(2) 当合成MF树脂的缩聚时间为45 min,固含量为60%时,可以得到形态和密度较为合适的MF泡沫板。

(3) PTMEG15/MF泡沫板拉伸强度达到6.72 MPa,相较MF泡沫板提高了390%,表明PTMEG能够有效增强MF泡沫板的拉伸强度和韧性。

(4) PTMEG/MF泡沫板相较于MF泡沫板具有更规整的孔洞结构,并且大部分为通孔结构。

(5) PTMEG/MF泡沫板的耐高温性能较MF泡沫板有所下降,但仍然具有很好的耐高温性能。

| [1] | 赵德雄. 初探建筑保温材料的选择及未来发展趋势[J]. 中国新技术新产品, 2013(6): 190. |

| [2] | 刘春生. 浅谈建筑保温材料的分类和应用[J]. 广东建材, 2005(8): 113–114. |

| [3] | 张惠, 洪流. 有机与无机建筑保温材料的优劣和选择[J]. 粉煤灰, 2012, 24(3): 45–46. |

| [4] | 后智川. 建筑用外墙无机防火保温材料和有机保温材料性能对比的探讨[J]. 江西建材, 2014(13): 7. DOI:10.3969/j.issn.1006-2890.2014.13.006 |

| [5] | RAVAL D K, PATEL A J, NAROLA B N. A study on composites from casein modified melamine-formaldehyde resin[J]. Polymer-Plastics Technology and Engineering, 2006, 45(3): 293–299. DOI:10.1080/03602550500371562 |

| [6] | 张汉力, 刘新平, 张峻炜, 等. 泡沫级THEIC改性蜜胺树脂的研究[J]. 河南化工, 2011(1): 36–38. |

| [7] | LIU Y, ZHAO X, YE L. A novel elastic urea-melamine-formaldehyde foam:Structure and properties[J]. Industrial & Engineering Chemistry Research, 2016, 55(32): 8743–8750. |

| [8] | JIN F L, FENG L, SHI Q B, et al. Physico-mechanical and fire properties of polyurethane/melamine-formaldehyde interpenetrating polymer network foams[J]. Macromolecular Research, 2016, 24(9): 773–776. DOI:10.1007/s13233-016-4115-4 |

| [9] | NEMANIC V, ZAJEC B, ZUMER M, et al. Synthesis and characterization of melamine-formaldehyde rigid foams for vacuum thermal insulation[J]. Applied Energy, 2014, 114: 320–326. DOI:10.1016/j.apenergy.2013.09.071 |

| [10] | 王儒旭, 张伟阳, 程树军, 等. 改性聚磷酸铵/改性淀粉阻燃聚乳酸[J]. 华东理工大学学报(自然科学版), 2016, 42(3): 351–356. |

| [11] | 崔小明. 聚四氢呋喃的生产技术及国内外市场分析(上)[J]. 上海化工, 2006(11): 43–45. DOI:10.3969/j.issn.1004-017X.2006.11.014 |

| [12] | 雷昆, 孙云龙, 徐衡, 等. THIEC改性三聚氰胺甲醛树脂泡沫的制备及其性能表征[J]. 功能高分子学报, 2016, 29(3): 329–334. |

| [13] | 张汉力, 蒋凡顺, 王福田, 等. 高固含量蜜胺树脂的合成研究[J]. 热固性树脂, 2010, 25(5): 17–20. |

2018, Vol. 31

2018, Vol. 31